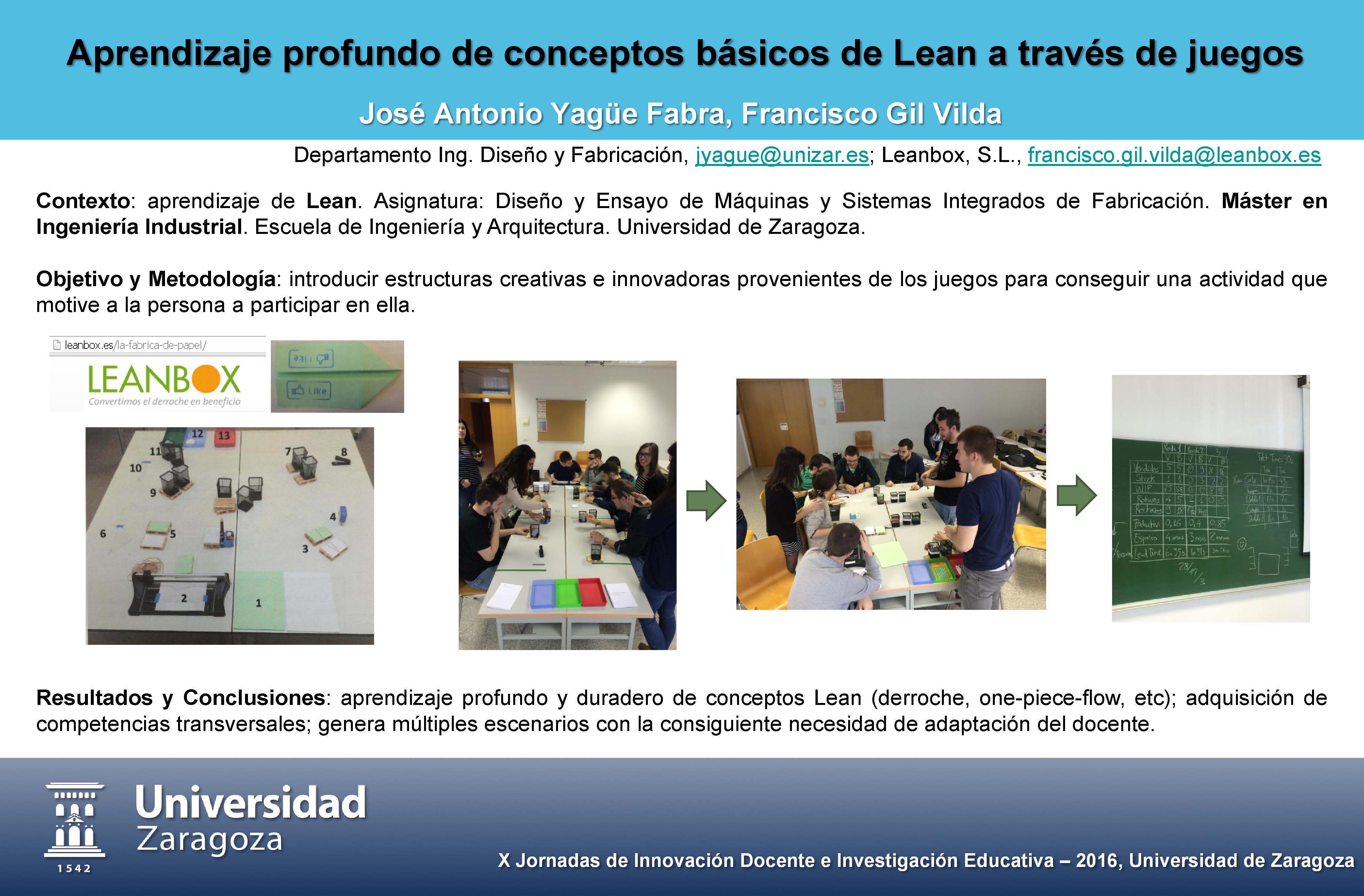

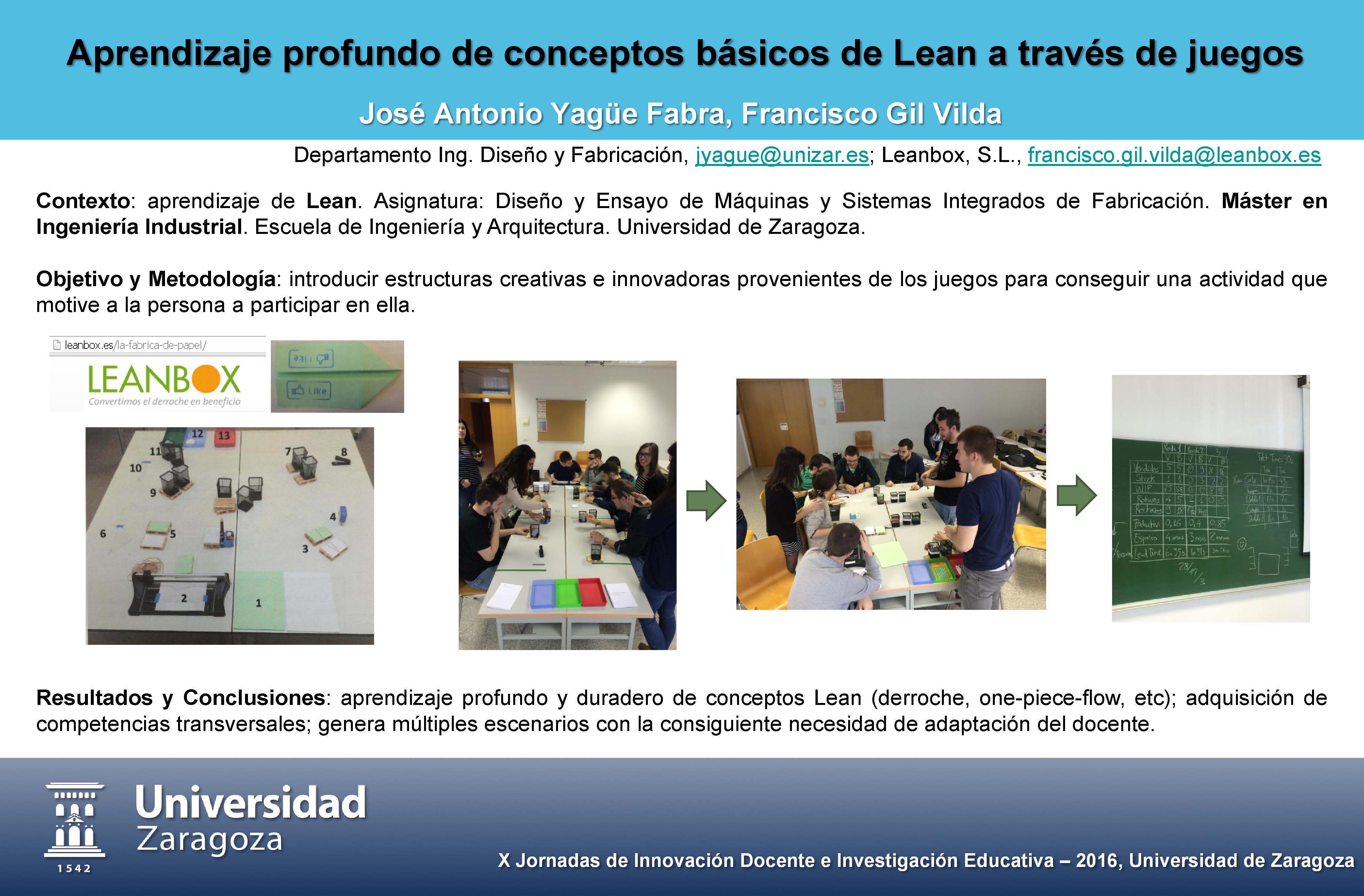

Aprendizaje profundo de los conceptos Lean

Aquí tenéis el póster que presentamos en colaboración con las Universidad de Zaragoza en las X Jornadas de Innovación Docente e Investigación Educativa

Aquí tenéis el póster que presentamos en colaboración con las Universidad de Zaragoza en las X Jornadas de Innovación Docente e Investigación Educativa

El Mapa del flujo de valor es una herramienta utilizada en Lean manufacturing para analizar los flujos de materiales e información que se requieren para poner a disposición del cliente un producto o servicio. Esta herramienta se conocía con el nombre de Mapa del flujo de materiales e información.

Fuente wikipedia.org

En mi época de estudiante de Ingeniería Industrial me apasionaba la tecnología.

Fui de esos que en el último año en lugar de escoger la optativa “facilona” (Historia de la Industria) hice la más difícil: Robótica.

Los derroteros profesionales me llevaron sin embargo a la Organización Industrial y desde hace más de 20 años ejerzo de “Predicador Lean”.

¡Paradojas de la profesión! Ahora me dedico a explicar la Historia Industrial del Lean y he quitado unos cuantos robots de lineas de montaje.

Los Ingeniero “Lean” somos bastante conocidos por nuestro activismo anti-robot. El motivo es que son un punto de inflexibilidad, ocupan mucho, están aislados en una jaula; además -con una mirada sistémica- no siempre aportan la productividad prometida.

Pero en los últimos meses he tenido que aplicarme algunos principios Kaizen:

Rechaza las ideas fijas; Cuestiona la forma de hacer las cosas

El motivo: ha aparecido una nueva generación de robots colaborativos que realmente pueden trabajar codo con codo con las personas, de programación sencilla e intuitiva y muy fáciles de trasladar.

En LEANBOX estamos experimentando con ellos en una ámbito casi vetado para robotica tradicional: las Células en U. Con unos resultados excelentes. Diseñamos la célula para que el trabajo más pesado y monótono pueda ser realizado por un robot.

Sin oposición de las personas que ven como, tras una periodo inicial de ajuste, la máquina acaba haciendo el trabajo tedioso dejando al humano las operaciones de Valor Añadido que aprovechan nuestras infinitas capacidades de adaptación y flexibilidad.

Así que después de 25 años lo puedo decir:

Estoy haciendo las paces con la Robótica… ¡Colaborativa!

Jidōka (自動化) es un término japonés que en la metodología lean manufacturing significa ‘automatización con un toque humano’. Jidoka permite que el proceso tenga su propio autocontrol de calidad. Si existe una anomalía durante el proceso, este se detendrá ya sea automática o manualmente, impidiendo que las piezas defectuosas avancen en el proceso.